铁口在高炉生产过程中经常受开铁口机、泥炮机等外力冲击,并且温度变化剧烈,渣铁对耐火材料的冲刷、侵蚀非常严重,因此它是高炉生产过程中的薄弱环节。铁口的工作者状态直接影响到高炉炉钢的工作状态,以及高炉的顺行情况,因此铁口工作状况的优劣会对铁厂的正常生产有着很大的影响。高炉铁口砖的材质一般是高铝砖、硅线石砖、莫来石砖、复合棕刚玉砖等大型组合砖。当铁口砖损坏时,在中修时才可以进行砌筑修补,因为生产周期较长,需要成型、烧成、切磨和预砌,还需要将损坏的砖全部拆除,因此浪费较大,并且施工周期长、劳动强度大、砌筑难度高。

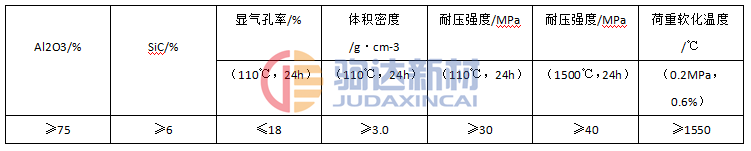

目前国内有些钢厂已经在使用预制件,它的优点是生产周期短,缺点是需要组合,预砌和切磨,而且预制砖只是经过低温干燥,安装到高炉上时,必须进行高温烘烤,这样势必造成延误工期,而且一旦损坏还需要全部拆除。安钢2200m3高炉和2600m3高炉在运行了7~8年之后因铁口组合砖损坏严重,必须对出铁口进行维修。因订购烧成制品生产周期长,砌筑困难(铁口砖部位形状不规则),希望我公司根据安阳钢铁公司的高炉原铁口情况,生产出一种直接在残砖上浇注修补的浇注料。根据出铁口用砖的指标,如表1所列,我们对高炉出铁口用自流浇注料进行了研制试验。

表1 技术指标要求

1 试验

1.1 原料

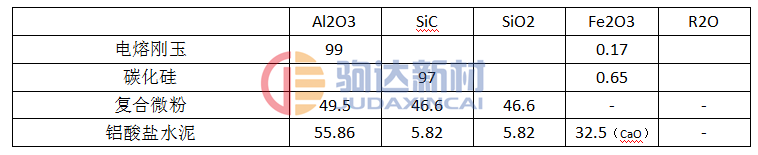

试验用主要原料有电熔刚玉、碳化硅、铝酸盐水泥、辅以复合添加剂和防爆剂LFB-1,其主要化学组成见表2。

表2 原料化学成分/%

1.1 试验过程

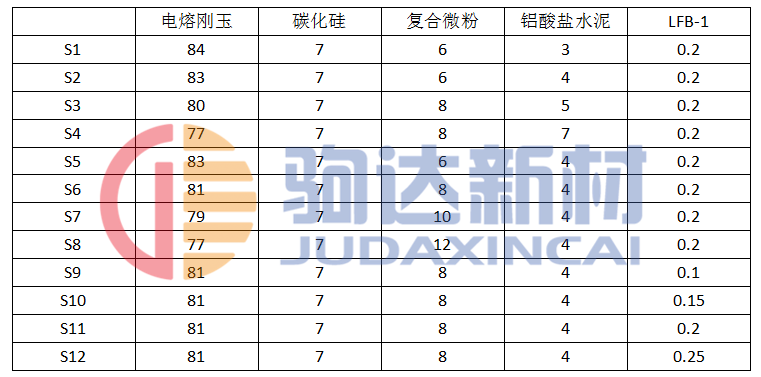

根据不同的试验目的,按表3所列配比将原料加入试验搅拌机中,加水搅拌均匀后,在振动台上浇注成型为40mm×40mm×160mm的试样和外部直径为50mm、高为50mm的圆柱体试样,养护24h后脱模,随后再养护24h。把试样放入烘箱中,在温度为110℃下烘干24h,再在1500℃下进行历时3h的热处理,然后按照国家标准分别检测试样的烘干体积密度、气孔率、强度和烧后强度及线变化率、荷重软化温度等指标。

1.2 性能测试

表3 试样的组成/%

对照表2,利用试样S1~S4测定铝酸盐水泥最佳加入量,利用试样S5-S8测定硅微粉最佳加入量,利用试样S9-S12测定金属硅最佳加入量。具体试验目的如下:

(1)通过测试110℃烘干24h的常温耐压强度和高温抗折强度、荷重软化温度,以确定铝酸盐水泥最佳加入量。

(2)通过测试110℃、24h烧后试样的气孔率和体积密度,以确定微粉的合理加入量。

(3)通过防爆试验,以确定LFB-1防爆剂的合理加入量。

2 结果与讨论

2.1 铝酸盐水泥加入量的影响

图1为铝酸盐水泥加入量对常温耐压强度的影响,从图中可以看出,随着铝酸盐水泥加入量的增加,耐压强度也逐渐增加,因此水泥加入量增加可以满足自流料对常温耐压强度的要求。图2是铝酸盐水泥的加入量对烧后抗折强度的影响,从图中可以看出,随着水泥加入量增加,烧后抗折强度有个最大值,即水泥加入7%时烧后抗折强度最大,但是荷重软化温度低。随着水泥加入量的增加,由于CaO的增加,在高温下与料中的SiO2和Al2O3反应,生成低熔点的钙长石(CAF2)或钙黄长石(C2AS),致使荷重软化温度下降。综合考虑以上因素,铝酸盐水泥加入量最佳值为4%。

2.2 复合微粉加入量的影响

从图3中可看出,随着复合微粉加入量的增加,由于微粉的填充作用,试样的气孔率逐渐下降。但微粉加入量超过8%时,填充空隙有余,剩余的超微粉导致用水量增加,气孔率增大。

图4为复合微粉加入量与试验流动值的关系。在试样加水情况下,随着复合微粉加入量的增加,料的流动值增大,但微粉加入量超过8%,料的黏性增大,流动值减小。因此,复合微粉加入量为8%较为合适。

2.3 粘砖试验

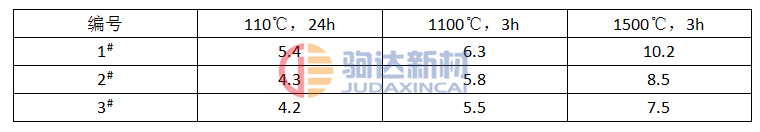

为了对该自流浇注料修复残砖的性能进行试验研究和评价,我们进行了浇注料粘砖的试验。具体实验方法为:首先将复合棕刚玉砖切割成80mm×40mm×40mm的试块,放入160mm×40mm×40mm的模型中固定好。然后把浇注料加水搅拌至可浇注状态,并较料加入已放入复合棕刚玉的三联模内于振动平台上振动2min,脱模后养护,随后分别进行110℃、24h烘干;1100℃、3h烧成;1500℃、3h烧成。再分别做抗折强度试验,其结果列于表4。

表4 粘砖抗折强度试验

在试验过程中,我们采用了三种方案,分别为:①在高铝预制砖与料接触端涂抹过渡材料A:②在复合棕刚玉砖与料接触涂抹过渡材料B;③不涂抹过渡材料。

这个试验的目的是自流浇注料在现场进行局部修补时,对残砖的粘结性的检测,从表4可以看出3#的粘结强度相对较高。通过试验发现,当在浇注料中加入过渡材料A、B时,浇注料流动性、初凝时间都产生了很大的变化。在对粘砖抗折强度分析来看粘结强度差别不大,考虑在施工过程中涂抹料在浇注过程中容易脱落融入浇注料中,因此,在使用中采取了不加过渡材料的做法。

2.4 抗爆裂性试验

抗爆裂性的测试方法:根据YB/T4117-2003(致密耐火浇注料抗爆试验方法)将快干浇注料成型为50mm×50mm×50mm的试样,依据标准对试样进行养护成型,成型24h后脱模,然后直接放入已到达预定温度的电炉中并保温20min。如果试样在某温度下不爆裂,而高于此温度50℃爆裂,则定义该温度为其抗爆裂温度,应以此温度为高低作为衡量材料抗快速升温的抗爆裂性评价指标。试验试样采取50mm×50mm×50mm的立方体,浇注成型脱模后,立即放入已升到设定温度的电炉内,保温20min,观察是否爆裂。

本次所研究高炉铁口修补自流料要求12h脱模,24h要达到正常生产温度。因此快干剂和防爆剂的种类选择及加入量的确定至关重要,我们选择了一种自行研制的快干防爆剂LFB-1。对快干防爆剂LFB-1加入量为0.1%、0.15%、0.2%、0.25%分组做试验研究,并综合它们对流动性、排气性、气孔率的影响后认为防爆剂LFB-1加入量为0.2%为最佳。对比实验结果列与表5。

表5 抗爆裂性实验

从表5中可以看出S11、S12的抗爆裂试验最好,因S12流动性差,常温烘烤有裂纹,这可能是由于在成型时加水量过大,水分不宜排出,增加了爆裂的危险性,因此,我们选择了S11配方。从在安钢现场使用情况来看比较成功。浇注完毕后,1h初凝,3h具有脱模强度,3.5h脱模,充分实现了快干,为高炉铁口的快速修筑节约了时间。

通过对铝酸盐水泥、复合微粉等原料加入量的试验研制出的高炉铁口自流浇注料可在残砖上直接浇注,进行修补。在生产过程中不用高温烧成,因此也是一种节能的高炉铁口用耐火材料。其浇注施工不受施工空间限制,可快速浇注砌筑,采取了快干措施,可随高炉正常烘炉。