循环流化床锅炉的典型特征是烟气流速较高,烟气中灰浓度大、颗粒粒度大,对炉墙冲刷严重.。因此对炉墙砌筑耐火材料的理化指标、施工工艺、炉墙砌筑等方面的质量提出了非常严格的要求。从已经投运的循环流化床锅炉产品来看,炉墙砌筑的质量问题已成为制约锅炉正常运行的重要因素。炉墙砌筑质量差会给用户带来了很大的经济损失。

一:锅炉炉墙的作用及其性能要求

炉墙是用来将锅炉受热面和炉内燃烧产物与外界隔绝并形成烟气通道的锅炉部件,它起着防漏、绝热以保证安全运行的作用。因此,炉墙是锅炉结构中不可忽视的重要组成部分。当锅炉负压运行时,炉墙能防止炉外冷空气漏入炉膛和烟道内,可提高锅炉运行的经济性,当锅炉微正压运行或炉内燃烧不稳定出现正压时,炉墙能阻挡炉内和烟道内的烟气外泄,可防止污染环境、减少热损失以及保障设备和人身的安全。炉墙耐火材料应具备以下特性:耐热性、热稳定性、绝热性、密封性、结构可靠性、一定的机械强度、结构简单、重量轻、施工方便、造价低等。

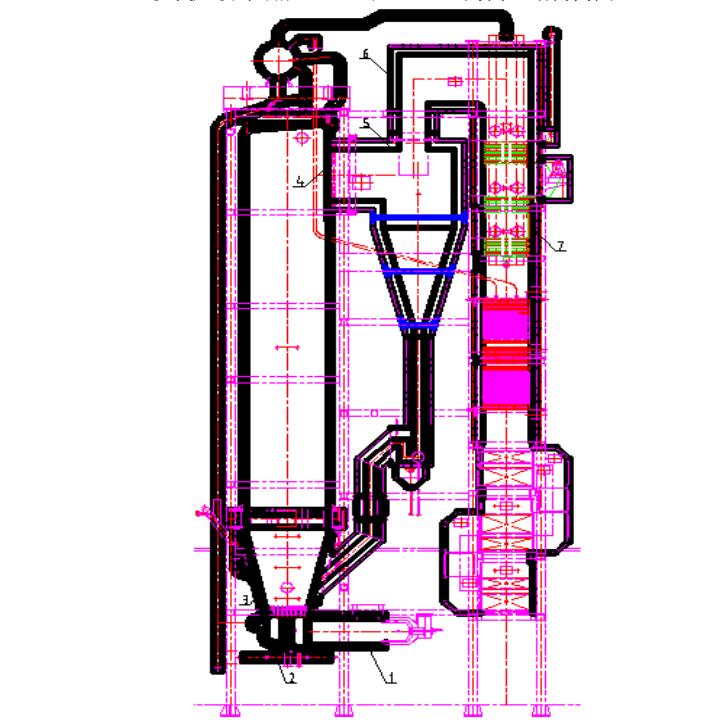

二:循环流化床锅炉炉墙耐火材料选型以下图锅炉为例(结构简图):

2.1 点火装置

本锅炉采用床下油(煤气)点火方式,此处升温迅速,温度高,瞬间温度高达 1400℃,因此对耐火材料要求有较高的抗热震稳定性,不易脱落。耐火层材料应采用磷酸盐耐火混凝土

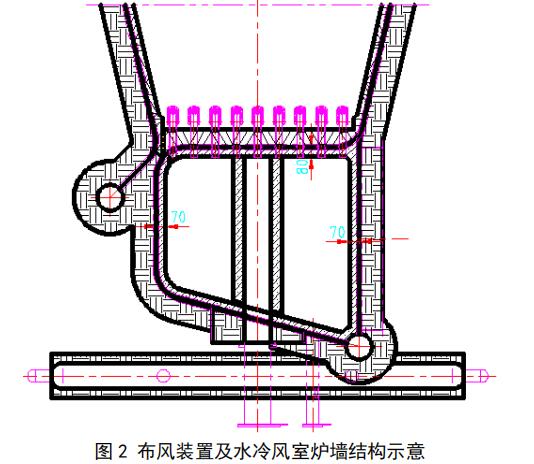

2.2 布风装置及水冷风室

布风装置及水冷风室内部点火时温度 900℃左右,正常运行在150℃左右,不存在磨损现象,但温度变化大,热冲击剧烈。对耐火材料要求有较高的抗热震稳定性,不应轻易 发生脱落现象。耐火层材料应采用磷酸盐耐火混凝土如图2

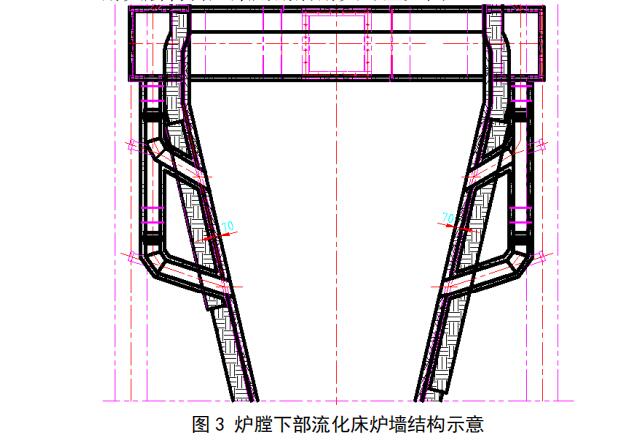

2.3 炉膛下部流化床

此处烟气流速 4-6m/s,工作温度 800℃-1000℃,由于回料阀的回料和床内大量物料的回混,使该区域受到大量高温床料的冲蚀,煤灰粒径大、浓度高,磨损的可能性很大,对耐火材料要求有较高的耐高温及耐磨性能。为防止该区域受热面的磨损,在图示四周水冷壁范围内都预焊了销钉,以固定耐磨耐火可塑料。由于采用水冷壁管直接捣打可塑料的炉墙结构,要充分考虑耐火材料与受热面管子间膨胀系数的配合。对耐火材料要求有良好的抗磨性能且不易脱落。耐火层材料应采用耐磨耐火可塑如图3。

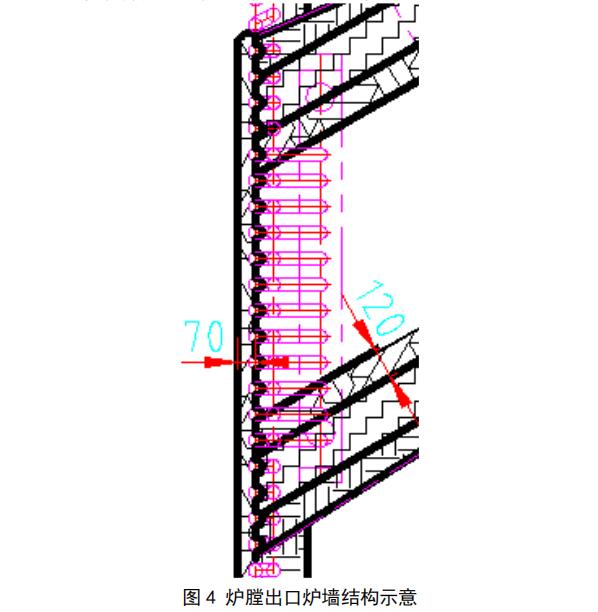

2.4 炉膛出口

此处工作温度 800℃~1000℃左右,高温烟气携带着床 料粒子从炉膛进入旋风分离器时,在流经出烟口处,气、固两相流动速度急剧增大,灰浓度较高,出烟口及其相邻的后水冷壁周围区域受到粒子的冲刷磨损严重,对耐火材料要求有良好的抗磨性能且不易脱落。耐火层材料应采用高强度耐磨耐火浇注料如图 4。

2.5 绝热分离器

旋风分离器是循环流化床锅炉最重要的部件,其性能的好坏直接影响锅炉的性能。该部位工作温度 900℃左右,烟气流速高(23m/s),灰浓度高,磨损严重,顶部耐火材料易脱落。特别是进口烟道及靶区范围内磨损更为严重,靶区范围内浇注时只留横向膨胀缝。在筒体、锥体内水平安装了多层支撑托板,固接在金属壳体的内壁上,用以支撑内部的耐磨保温材料,实现分层卸载。耐火层材料应采用高强度耐磨耐火浇注料如图 5。

2.6 分离器出口烟道

该部分处于分离器之后,工作温度 900℃左右。从旋风 分离器出来的携带部分固体粒子的气流速度较高,对连接烟 道会造成冲刷磨损,对耐火材料要求有较好的抗磨损性能及抗热震性能,防止脱落。耐火层材料应采用高强度耐磨耐火浇注料如图 6。

2.7 绝热尾部烟道 尾部烟道烟温较低,磨损较轻。耐火材料采用耐火砖即可满足要求。

3 总结:上述对循环流化床锅炉不同工况部位的耐火层应选择的耐火材料做了详细叙述,基本上适应与所有这种类型循环流化床锅炉。