电熔铝酸盐水泥耐火浇注料是用电熔铝酸盐水泥作结合剂,α-Al2O3和刚玉作粉料,刚玉、莫来石和镁铝尖晶石作耐火骨料,掺外加剂,按比例配合并加水搅拌、成型及养护后而成的。

它具有快硬旱强、高纯度、高耐火度、高荷重软化温度和高强度等特点,最高使用温度为1800℃,一般用于热工设备的特殊部位、

一、水泥的生产和性能

电熔铝酸盐水泥时用工业氧化铝和碳酸钙或优质石灰石经电弧炉熔融而成的。生产时,按碱度系数为1左右控制配料,物料混合细磨后,装进炉中电熔,经充分反应后的熟料熔体温度接近矿物熔点时,即可出料并用合适的冷却方式冷却,使CA晶体发育完全并呈细粒状析出,同时含有较高的CA相和玻璃相。C12A7呈极细小粒状析出,含量适宜。获得的水泥熟料熔块,经破碎后参加数量的α-Al2O3进行混磨,即成水泥。众所周知,CA和C12A7具有早强的特点,但熔点较低,分别为1600℃和1415℃。为了提高水泥的耐火度和高温性能,故掺加适量的α-Al2O3,使水泥中Al2O3含量大于77%,耐火度达到1750℃以上。

电熔铝酸盐水泥的CA粒径一般为4~50um,α-Al2O3的约为2um,二者含量均为30%~35%,C12A7含量为6%左右,并含有20%~30%的玻璃相。该水泥比表面积为7500~10000cm2/g,标准养护3d的耐压强度为19MPa左右,抗折强度约为3.7MPa;在使用时,因水泥中含有速凝的C12A7,必须掺加缓凝剂,否则难以施工。

二、耐火浇注料的性能和应用

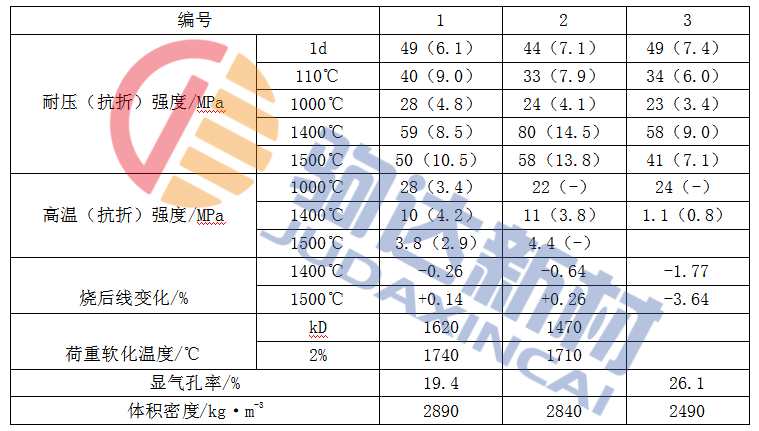

电熔铝酸盐水泥耐火浇注料配制时,水泥用量为18%,耐火粉料采用电熔刚玉粉,耐火骨料最大粒径为5mm,其颗粒级配(%)为:5~3mm,30~40;3~1m;25~30mm;<1mm,35~45。同时用缓凝剂和减水剂等复合外加剂。该浇注料成型初凝后,因水化热在8h内放出较多,故应在潮湿环境中自然养护,或进行标养,但不宜放进水中养护。养护到期后,检验常温强度。烘干后,检验各种高温性能,详见表1-1。表中编号1、编号2和编号3,分别用电熔刚玉、烧结刚玉和一级矾土熟料作耐火骨料,其水用量分别为9%,8.7%和12%。从表中看出,1天常温耐压强度达到43~50MPa,显示了快硬旱强的特点,其强度已占总强度的80%左右。

表1-1 电熔铝酸盐水泥耐火浇注料的性能

电熔铝酸盐水泥耐火浇注料的强度变化特征,与前述基本相同,也是中温强度下降,但强度绝对值比较高。其烘干耐压强度为33~41MPa。以编号1为例,烘干耐压强度为40MPa,300℃和800℃烧后耐压强度分别为29.5MPa和30.5MPa,比烘干耐压强度下降25%左右,这是由于C3AH6和AH3脱水及矿物变化所致;1000℃烧后耐压强度为28MPa,其组织是细小颗粒晶体且较分散,故强度较低。1200℃烧后耐压强度为33MPa,CA2较大,是由于α-Al2O3填充脱水和化学反应所造成的孔隙,增强了组织结构的致密性,加热到1400℃时,主要矿物为CA2、CA6和α-Al2O3,固相烧结进行到中期,促进了晶体长大并形成致密的细晶结构,体积密度增大,烧后线收缩也增加了,此时强度较大;1500℃加热后,除刚玉外,CA2晶体长大至2um,CA6晶体长大且数量增加。由于晶体交错生长变大,造成一定的孔隙,致使体积密度和烧后耐压强度略有降低。烧后线变化1400℃时为收缩,1500℃时略显膨胀,也是由于晶体的发育生长所致。

α-Al2O3粉对刚玉质浇注料强度的影响。掺加α-Al2O3粉配制的耐火浇注料强度普遍提高。1000~1400℃的时间的强度提高1倍以上,与烘干强度相比,中温强度仅下降约为27%,且绝对值为30MPa.这是由于α-Al2O3粉在1000℃及以上温度下,其填充孔隙作用并参与固相反应,形成高熔点的CA2、CA6晶体,致使组织结构致密化,强度显著升高。

电熔铝酸盐水泥刚玉质耐火浇注料具有体积稳定性好、耐磨性高和抗剥落性强等特点,主要用于高炉热风围管、风嘴、炉外精炼的浸渍管(吸嘴)、整体喷枪衬体,回转窑高温部位,石油催化裂化装置的旋风分离器和U形管衬体、化工高温二段转化炉的上筒体和分配筒(即燃烧室部位)等。