普通耐火捣打料的基本组成,与耐火浇注料和可塑料等材质相似,其区别是耐火粉料较多、结合剂用量较少。通常添加软质黏土以增加料的黏塑性和烧结性。耐火骨料临界粒径为10mm,也有用5mm的,粗、细骨料之质量比为3:7至4:6。细骨料多些,易打结密实。耐火捣打料粒度组成一般为耐火骨料60%~65%,耐火粉料35%~40%,这样可获得较大的堆积密度,捣打后的衬体,体积密度也是较大的。

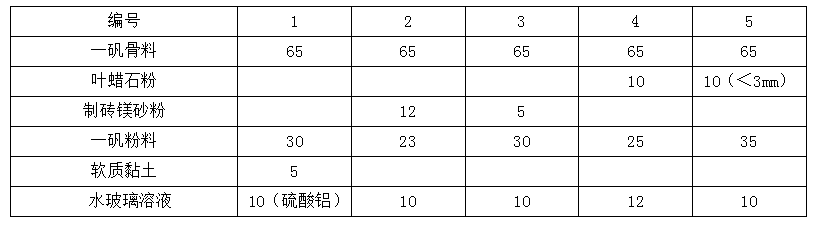

应指出,耐火捣打料在盛钢桶工作层上应用较多,并取得一定的成效。其耐火骨料和粉料为一级或特级矾土熟料,最大粒径10mm;添加叶腊石或粉时,称为铝蜡石质捣打料,添加一级制砖镁砂粉或冶金镁砂粉时,则称为铝镁质捣打料,粉料细度为小于0.09mm的占90%以上;采用模数2.6和密度1.36g/cm3的水玻璃溶液或密度1.26g/cm3的硫酸铝溶液作结合剂。其配合比见表1-1所示。

表1-1 盛钢桶用捣打料的配合比(%)

实践证明,在盛钢桶上应用较多、效果较好的为铝镁质耐火捣打料,其组成也是有变化的。当镁砂粉用量为9%~12%时,能生成足够的镁铝尖晶石,具有良好的抗渣性,使用寿命较长。

耐火捣打料混炼后,模仿风镐捣打衬体的体积密度,在压力机上制样。试样自然养护3d,进行烘干并作性能检测。其检验结果,见表1-2,。编号与表1-1对应。

表1-2 盛钢桶用捣打料的主要性能

①黏渣,坩埚内体积变小。

从表1-1中看出,水玻璃耐火捣打料比硫酸铝耐火捣打料好些。在水玻璃耐火捣打料中,编号2即铝镁质耐火捣打料的性能,是比较好的。其抗渣性好、荷重软化温度和高温耐压强度较高,特别是1400℃烧后耐压强度达到了105.9MPa,但烧后线收缩较大,达到2.21%。该料在高温下能生成铝镁尖晶石,交错生长,体积膨胀,且系耐火矿物,因此可提高其使用性能;铝蜡石质耐火捣打料的特点是烧后呈膨胀,其值达到2.32%,使用时内衬不黏渣,所以适宜作盛钢桶内衬,但高温耐压强度和荷重软化温度较低,则影响其使用;铝质耐火捣打料的有关性能,介于二者之间,也能在钢包上使用。

抗渣性是用坩埚检验的。渣的化学成分为CaO 41.2%、SiO2 10.5%、Fe2O3 10.8%、FeO 18.3%、Al2O3 5.34%、MnO 4.78%、MgO 5.3%、CaF 1.36%、烧失 1.52%。碱度3.9。检验结果证明,铝镁质捣打料被渣的侵蚀和渗透均较小,且形成了较薄的致密层,能防止渣的进一步侵蚀;铝质和铝蜡石质捣打料的抗渣性,基本相似,但与铝镁质捣打料相比,蚀损和渗透大2倍左右。这说明,在铝质耐火捣打料中,添加镁砂粉有显著的作用。

采用表1-1中的编号2粉料和水玻璃,压力成型试样,经1600℃烧后作岩相分析。偏光显微镜分析发现,形成了较多的铝镁尖晶石,晶粒一般为5~7um,少数为10~15um。当添加2%的铬铁矿作矿化剂时,其尖晶石发育好,晶粒较粗大,一般为10~15um,个别的约为30um;试样的X-射线衍射谱线,也证明在高温下形成了镁铝尖晶石,且发育较好。

耐火捣打料在电炉顶、工频感应炉和炉外精炼装置等热工设备中,也得到了应用。其品种有磷酸高铝质和刚玉铬锆质、水玻璃铝锆质和镁铬质等,一般能满足生产工艺的要求,使用寿命也较高。

高铝质捣打料系用Al2O3为88%的矾土熟料作骨料和粉料,并添加较多的电熔刚玉粉,以提高基质性能,同时添加苏州黏土作增塑剂;镁铝铬质捣打料系用电熔镁铬合成料和铝镁尖晶石等材料配制的。铝锆质捣打料系用Al2O3为85%的矾土熟料作耐火骨料和粉料,添加ZrO2为64%的锆英石粉和焦作泥;镁铬质耐火捣打料的配合比;MgO91%的制砖镁砂骨料和粉料分别为55%和15%,Cr2O347%的铬铁矿骨料和粉料各为15%,水玻璃溶液为4%~5%。高强镁质耐火捣打料系用MgO为97%的电熔镁砂作骨粉料。临界粒径为5mm,四级配料,骨粉料之比为7:3~6:4之间;磷酸盐作结合剂,用量2%~4%,外加复合金属粉。制样时,按照规定的体积密度,选择成型压力。试样养护到期后,检验性能,其结果列与表1-1。从表中看出,该类耐火捣打料性能较好,烧后耐压强度最高为123.2MPa,荷重软化温度最高达到1700℃以上,显气孔率最低的为13%。

表1-3 普通耐火捣打料的主要性能

①Fe2O3;②温度1200℃。

在高铝质捣打料,掺加刚玉粉以提高基质品级,能提高其性能。掺加锆英石粉的高铝质耐火捣打料,因锆英石中含有杂质,分解温度由1670℃降为1540℃,并分解成ZrO2和SiO2在高温下前者形成斜锆石,后者与Al2O3形成莫来石。这两种耐火矿物,与刚玉或莫来石交错共生,加强了组织结构,提高了强度和抗侵蚀性。同时,由于体积效应,弥补了材料收缩,增强了抗剥落性;在高铝质或镁质耐火捣打料中,掺加铬铁矿,高温下能生成铬刚玉或镁铬尖晶石,即使不生成这两种你矿物,以刚玉和镁砂与铬铁矿为骨架,填充硅酸盐相,也能形成较好的组织结构和结合相,有利于性能的提高。但是,铬铁矿的用量不宜太多,否则将使耐火捣打料的荷重软化温度和强度降低。试验证明,在镁铬质耐火捣打料中,铬铁矿的用量一般不得超过30%,适宜的用量为10%~20%,铬铁矿以骨料形式加入,基质中应加入预合成镁铬砂细粉,以提高烧结程度和减弱体积膨胀。为了提高镁铬质耐火捣打料的性能,应采用六偏磷酸钠和磷酸酯复合结合剂,并掺加金属铝粉和金属铁粉以提高中温强度。

镁质捣打料磷酸盐用量与强度的关系,随着磷酸盐结合剂用量的增加,烘干和1000℃烧后耐压强度也提高,其最佳用量约为3%。

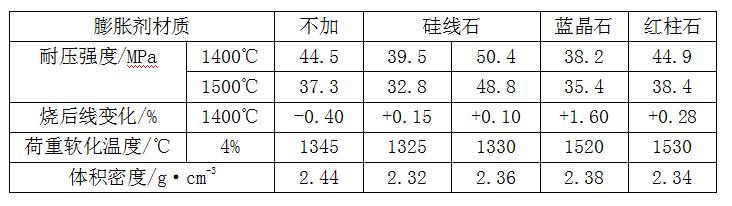

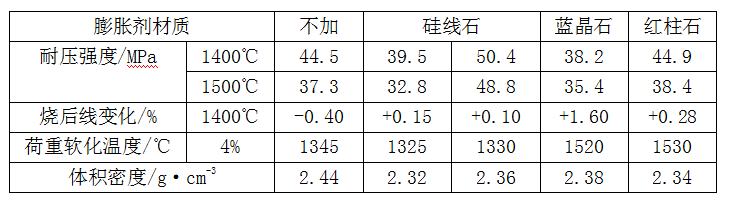

在高铝质耐火捣打料中,还可掺加蓝晶石族矿物,借助于高温下的分解和形成莫来石,并产生体积膨胀效应以抵消捣打料的部分体积收缩,有利于性能的提高。蓝晶石族矿物的品位,对耐火捣打料的性能有较大影响,因此应以其精矿掺加,用量一般为15%~35%。耐火骨料和粉料用二级矾土熟料制取,骨料最大粒径为5mm,粗、细骨料质量比为1:1,用苏州泥作增塑剂,用比重1.38的水玻璃溶液作结合剂。该类耐火捣打料的主要性能,见表1-4。从表中看出,掺加蓝晶石族矿物后,对耐火捣打料的强度和荷重软化温度,无明显作用,烧后线变化则由线收缩转变为线膨胀,即显示了该类材料的膨胀剂作用。

表1-4蓝晶石捣打料的主要性能

应当指出,作为膨胀剂材料,蓝晶石效果最好,1400℃烧后线变化由-0.4%增加到+1.6%。

另外,还有铝酸盐水泥高铝质和刚玉质耐火捣打料、方镁石水泥镁质耐火捣打料和磷酸和磷酸盐耐火捣打料等,也得到了应用;为了方便用户使用,耐火厂将耐火捣打料添加保存剂湿混炼均匀,然后装入塑料袋中密封,可保存3~6个月,仍有塑性可捣打施工,其性能无明显下降。该种捣打料,也称为塑性耐火捣打料。