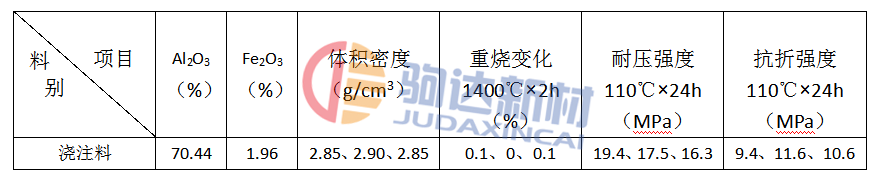

高铝磷酸盐耐火浇注料是采用PA-80胶结合的浇注料。它具有高强快硬、粘结强度大、施工周期短的优点,是热工窑炉抢修浇注、冷补、热补常用的耐火材料(表1)。

表1

高铝磷酸盐浇注料在加热炉使用。但由于浇注料实施工艺、施工技术条件要求苛刻,难度较大,各单位都存在一定的施工质量问题。我把施工存在的问题加以试验剖析。拱今后施工借鉴和参考。

1. 浇注料采用不困料施工,不要添加水

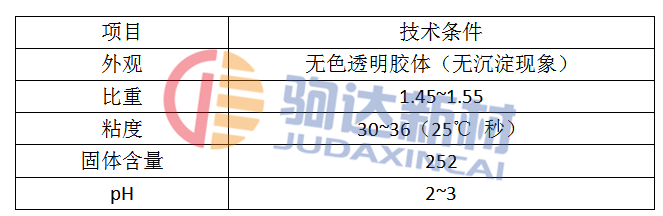

高铝磷酸盐浇注料施工不困料是项新的改进技术,如果添加水施工。不但降低了结合剂的技术性能(见表2)。而且也会影响施工质量和物理性能。

表2

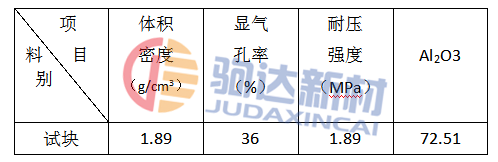

以五轧厂1号加热炉使用高铝磷酸盐浇注料,采用不困料工艺,使用PA-80胶结合剂和添加4%的水施工。我们取拆除烘顶残块进行理化分析(见表3)。

表3

分析表明:采用不固料、添加水施工,强度低,气孔大。

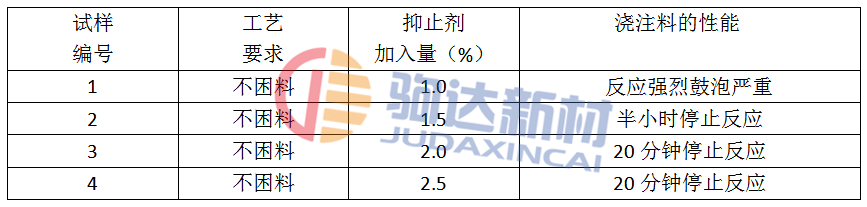

1. 采用不困料施工需控制添加抑止剂量。

高铝磷酸盐浇注料采用不困料。添加抑止剂是项施工新工艺,但关键是控制好抑止剂的加入量。我们以高铝矾土为原料(Fe2O3<1.5%),以江苏武进生产的PA-80胶作结合剂,反复实验抑止剂适宜的加入量为2~2.5%,试验情况见表4。

表4

抑止剂是粉状化工产品,是一种阳离子表面活性剂,它的作用是铁的表秒造成负电荷,吸附胺化物RNH形成薄膜,防止铁的表面与酸性溶液接触,PA-80胶结合剂呈酸性,它与浇注料中的铁反应强烈,加入抑止剂不但不困料,简化了施工工艺,而且也改善了浇注料的施工性能。

1. 需要严格按烘炉曲线升温

加热炉使用高铝磷酸盐浇注料整体浇注,必须按升温曲线升温。如果烘炉过急,炉体就会产生裂纹,产生的主要原因是炉体受烘炉水分迁移和结合迁移的影响造成的。炉体加热,水分受热蒸发,内部砌体超过材料结合强度时,将导致材料破坏。这种现象既为材料的充填密度和干燥速度所左右,更加受结合迁移的影响。结合剂受热从浇注料内部渗透出来,在表面浓缩,形成一层封闭薄膜,这不但阻碍了其后的水蒸气的逸散,而且内部由于结合浓度下降,强度也自然降低。如果烘炉过急,在内部蒸汽压力下,加热面即产生裂纹。为解决这一现象,必须采取慢升温,或者在水蒸气将要移动之前就形成固化反应。促使浇注料产生明显的强度。

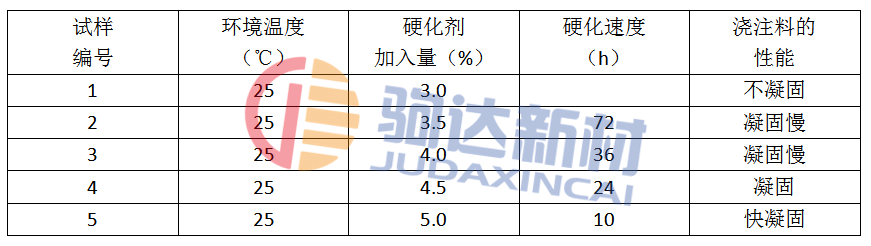

2. 调整硬化剂的加入量以适应浇注料的固化反应

高铝磷酸盐浇注料施工,硬化剂的加入量是浇注料固化反应快慢的关键环节,也直接影响施工质量,我们对硬化剂加入量反复试验结果见表5。浇注料施工人员可以根据环境温度、原材料情况,灵活调整硬化剂的加入量。但必须做到不影响浇注料施工性能和确保炉体24小时脱模。

表5

由于高铝磷酸盐浇注料整体浇注施工难度大,成本高,目前国内外已多不采用,而代之以低水泥浇注料和高强度粘土结合浇注料。